アーカイブ情報

2024/4/30

【半導体製造装置用CFRP部品】共和製作所、精密加工技術とフッ素樹脂コーティングの融合による導電性と粉塵対策を両立した開発に成功

共和製作所は、半導体製造装置で使用されるCFRP(炭素繊維強化プラスチック)部品において、精度、導電性(帯電防止)、粉塵対策などの複数課題を解決した。この成果を踏まえ、半導体製造装置用CFRP部品の受注拡大を目指すとともに、新たな市場開拓にも積極的に取り組んでいく。

従来のCFRP部品の利点

CFRP部品は半導体製造装置の部品として以下のような大きな利点が複数ある。

1.高強度・高弾性

CFRPは、炭素繊維と樹脂からなる複合材であるため、相反する高い強度と高い弾性の両方の特性を有している。そのため、高負荷の衝撃や振動を受ける半導体製造装置に適している。

2.軽量性

CFRPは、高強度・高弾性と同時に、軽量で比重が小さいことが特徴。この軽量性により、設置場所の自由度が高く、搬送や設置も容易になり、更には省エネルギー化につながる。特に、EUV露光装置のような大型で精密な装置では、軽量化が重要な要素となっている。

3.低熱膨張率

CFRPは、熱膨張係数が非常に低い。半導体製造装置では、精密な加工を行うため、温度変化による寸法変化は許容できない。このため、高温・低温環境でも使用可能なCFRP部品を使用することで、加工精度を向上させることができる。また、温度変化による部品の破損を防ぐこともできる。

4.振動減衰性

CFRPは、炭素繊維と樹脂の2種類がそれぞれ異なる性質を持つため、振動による変位が少なくて、かつ高い振動減衰性能を保有している。半導体製造装置では、微細な加工を行うため、高い精度が要求される。そこで、高い振動減衰性能を持つ、CFRP部品を使用することで、振動による装置への影響を低減することができる。

5.耐腐食性

CFRPは、耐腐食性に優れており経年劣化しにくい特徴がある。耐久性・安全性を重視する部品に最適で、部品の劣化を防ぎ、長寿命化を実現する。そのため、装置のメンテナンス頻度を低減させることにつながる。

6.耐疲労性

CFRPは、長期間にわたる繰返し荷重や振動に耐えることができる高い耐疲労性を有している。金属における金属疲労などが起きないため、長期間使用可能なため、部品の交換頻度を下げることができる。

7.材料設計

CFRPの材料は必要な方向性に強度を高める材料設計が可能。例えば負荷のかかる方向にのみ強度を強め、不可のかからない方向の強度を下げることで、よりコンパクトなサイズの部品となり、軽量化につながる。

従来のCFRP部品の課題

従来の半導体製造装置では、金属部品が主流であったが、重量が重く、熱膨張率が高く、耐熱性が低いという課題があった。一方、樹脂は軽量という利点があるが、強度、耐熱性、寸法安定性といった課題があった。

これらの課題は、次世代半導体製造装置の高精度化、高速化、小型化を阻害する要因となっていた。

※金属部品では鉄鋼やアルミなどそれぞれ課題が異なる。

※樹脂も同様にエンプラやスーパーエンプラなど、種類によっては課題が異なる。

CFRP部品は半導体製造装置に対して、上記の「従来のCFRP部品の利点」で述べたような強みがありながら、実用化には以下の課題が存在する。

課題1:加工精度

CFRPは、炭素繊維と樹脂という異なる性質を持つ2つの素材からなる複合材料であり、加工が難しい難削材である。材料の精度は樹脂によるので、金属ほど高精度が出せないため、加工によって精度を出す必要がある。しかし、上記の通り、加工が難しいことが、CFRP部品の高精度化を妨げる要因となっている。

課題2:導電性

半導体製造装置では、部品に導電性が求められるが、CFRP材料の表面は導電性が少ないため、静電気を帯電しやすく、半導体デバイスに損傷を与える可能性がある。近年では、導電性CFRPの開発が進められているが、コストや加工難易度が高く、実用化には課題が残されている。

課題3:粉塵対策

加工されたCFRPの加工面は、粉や欠けが発生することがある。半導体製造装置内で粉塵が製品に付着すると、回路のショートや断線などの故障を引き起こす可能性がある。また、粉塵が装置内部に侵入すると、機械部品の摩耗や静電気の発生を引き起こし、故障の原因となる可能性がある。

CFRPの課題克服と期待される効果

共和製作所では、上記3つの課題に対して、以下のような対策が可能。

対策1:加工精度

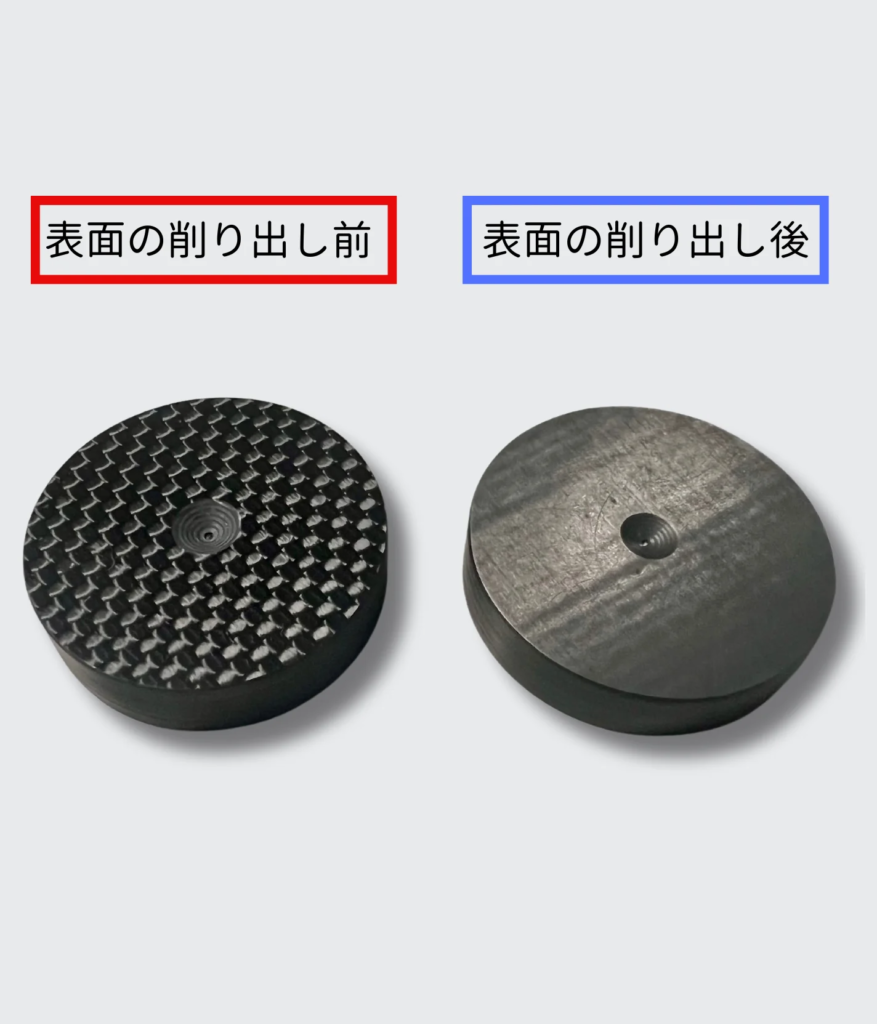

共和製作所では金属と同等の精密加工技術を用いることで、従来は難しかったCFRPの高精度な形状や寸法の製品化が可能になる。特にCFRPの材料は樹脂成形のため、厚みの精度が低く、そのままでは部品として使用するには精度上、問題があったが、共和製作所では表裏面を薄くカットすることで、厚みの寸法精度も出すことができる。これらの精密な加工によって、製品の機能性や信頼性を向上させることができる。

対策2:導電性

CFRPの材料に切削加工を施すことで、本来導電性の少ない素材に導電性を付与することができる。導電性を持つことで、静電気を逃がしやすくし、帯電を防止することができる。これは、静電気による製品への損傷や、ホコリなどの付着を抑制する効果が期待できる。

対策3:粉塵

※板厚4.0mm→3.0mm

加工を行わない表面と、加工後の面にそれぞれフッ素樹脂コーティングを施すことで、それぞれの面に異なる機能を持たせることができる。

・加工を行わない表面へのフッ素樹脂コーティング: 帯電防止効果

・加工後の面へのフッ素樹脂コーティング: 粉塵対策効果

このように、加工とフッ素樹脂コーティングを組み合わせることで、様々な製品に機能性と付加価値を与えることができる。

期待される効果

上記の対策を行うことで、CFRP本来の利点を最大限に活かしたCFRP部品を半導体製造装置に使用できるようになる。その際に期待される効果は以下の通り。

1.軽量化による装置小型化と省エネルギー化

CFRP部品を採用することで、部品の小型化と軽量化を実現できる。これにより、半導体製造装置全体の小型化や省エネルギー化が可能になる。

2.安定稼働と長寿命化によるコスト削減

CFRP部品は耐疲労性や耐腐食性に優れているため、装置や部品の安定稼働と長寿命化が期待できる。また、部品の交換頻度やメンテナンスの作業頻度を減らせるため、ランニングコストの削減にも貢献する。

3.精密作業の精度向上と不良率削減

CFRP部品は高強度・高弾性、低熱膨張率、高い振動減衰性といった特性を有している。これらの特性により、半導体製造装置の精密作業の精度保持や不良率削減に貢献できる。

今後の展望

半導体製造装置へのCFRP部品使用は、様々なメリットがあり、今後ますます発展していく分野である。技術開発や市場環境の変化を注視し、積極的に取り組みを進めることが重要と考えている。

また、自動車産業や航空宇宙産業など、他の分野への応用も検討していく。

- カテゴリー

- コンバーティングプロダクツ&テクノロジー