アーカイブ情報

2025/4/8

【キャパシタ】マテリアルイノベーションつくばと大同メタル工業、グラフェン厚膜電極の製造に成功

マテリアルイノベーションつくばと大同メタル工業は、共同研究開発の成果として、世界で初めてグラフェンを用いた厚膜電極の製造に成功し、従来の技術では実現が困難だったキャパシタの高エネルギー密度化を達成した。

近年、蓄電デバイスの進化が急速に進む中、高性能で持続可能なエネルギー貯蔵技術の開発が求められている。二次元炭素ナノ材料であるグラフェンは、その比表面積の大きさ、高い電気伝導性、化学的安定性から、スーパーキャパシタ(注1)の電極材料として非常に有望視されてきた。

しかし、従来のグラフェン電極は、単層グラフェンの再スタック(積層)による特性の劣化が課題であった。そこで、マテリアルイノベーションつくばは、カーボンナノチューブをスペーサーとして活用する独自技術を開発し、新規複合材料「Gmit®」(図1)を誕生させた。

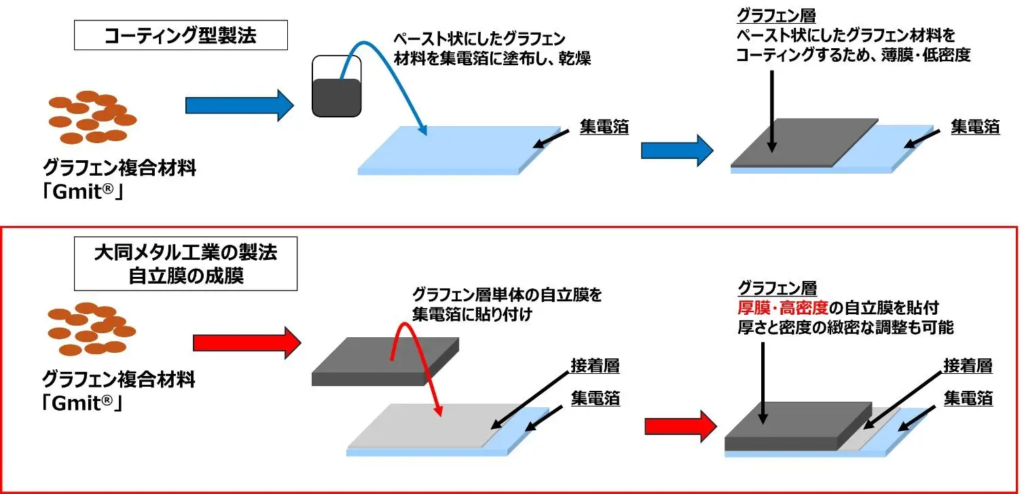

従来のグラフェン電極は集電箔にペースト状にしたグラフェン材料をコーティングしているため、厚膜電極(膜厚130μm以上)の生産は不可能であったが、大同メタル工業はマテリアルイノベーションつくばが開発した「Gmit®」の技術を用いたグラフェン複合材を用い、キャパシタ用電極シートの製造で培った製造工程に自社開発の成膜技術を加え、高密度(0.7~1g/cm³)で、厚膜(膜厚130~250μm)のグラフェン厚膜電極の製造に成功した。

従来使われている活性炭キャパシタ電極と比較した場合、より高い電圧3.2Vに耐えることができ、重量当たりのエネルギー密度では、約3倍にもなった。

また、大同メタル工業のグラフェン電極はグラフェン層単体のシート[自立膜(注2)]として製造が可能なことから、集電箔に貼り付ける前に圧密工程を実施することで、膜厚、密度を緻密にコントロールすることが可能となり、多様な用途のキャパシタに用いることが可能。

研究成果とそのインパクト

共同研究において、厚膜(膜厚130~250μm)、高密度(0.7~1g/cm³)のグラフェン電極シートの製造に成功。その結果、

•静電容量:194 F/g

•重量エネルギー密度:90 Wh/kg

•体積エネルギー密度:63 Wh/L

という業界最高水準の性能を実現した。

さらに、試作したグラフェンスーパーキャパシタでは、セルの充填率が従来のコーティング型薄膜グラフェン電極と比較して約3倍に向上し、大幅な高エネルギー密度化が達成された。

これにより、次世代の蓄電デバイス市場において、

✔ より高効率で安全なエネルギー貯蔵が可能

✔ 長寿命化によりメンテナンスコストを削減

✔ 環境負荷を低減し、持続可能な社会の実現に貢献

といった大きなメリットが期待される。

今後の展開

このグラフェン厚膜電極は、従来の蓄電技術を大きく進化させ、エネルギー密度の飛躍的向上や、急速充電技術の革新にも貢献する可能性を秘めている。数時間の充電時間が数秒に短縮、充電のストレスから解放される。さらに、分散型電源との連結により、停電リスクの低減、スマートグリッド技術の発展、クリーンエネルギー社会の実現に向けた大きな一歩となる。

まず、ロボット、ドローン、モビリティ、再生可能エネルギーといった幅広い分野への応用も視野に入れている。大同メタル工業とマテリアルイノベーションつくばは、今後もさらなる技術革新を追求し、グラフェンを活用した次世代エネルギー技術の開発を推進していく。

注1)従来のキャパシタと電池の中間に位置するエネルギー貯蔵装置である。主に静電吸着を利用してエネルギーを蓄積する。従来のキャパシタに比べ、エネルギー密度が高く、電池に比べると充電速度が速く、サイクル寿命も長いという特徴がある。主に短時間で大量のエネルギーを放出または吸収する用途に使用されており、例えば電動車両のブレーキエネルギー回収、バックアップ電源、高出力機器などが挙げられる。

注2)集電箔が無い状態で、活物質層単体で自立して存在しているシート。

- カテゴリー

- コンバーティングニュース