アーカイブ情報

2025/12/12

【デジタル製品パスポート】サトー、DPP実証実験の結果を公表

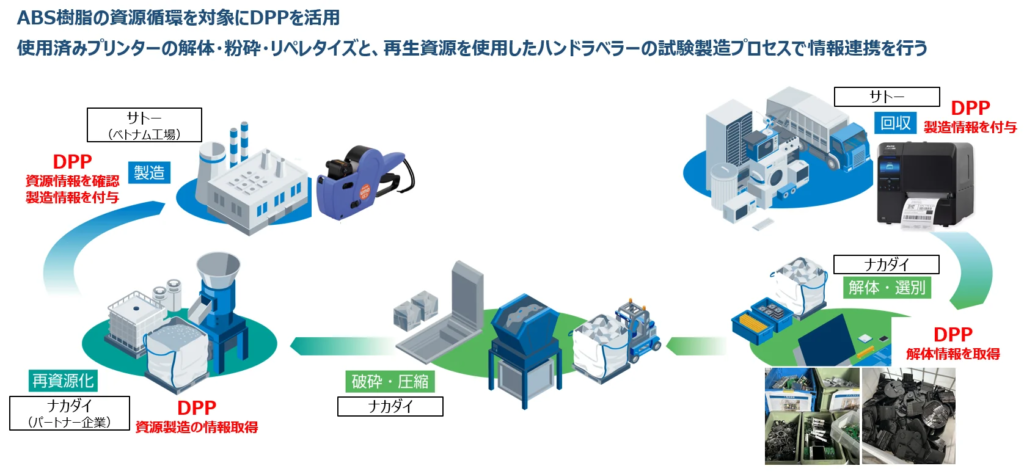

サトーは、ナカダイホールディングス、RadarLabと共同で実施した、デジタル製品パスポート(DPP)の社会実装に向けた実証実験(PoC)の結果を公表した。このPoCでは、廃棄予定のラベルプリンターを対象に製造・流通から解体・再資源化、再生素材を用いたハンドラベラーの試験製造までを一気通貫でデータ連携し、企業横断の資源循環モデルの有効性を確認した。

社会背景

世界的にサーキュラーエコノミーへの移行が進む中、製品ライフサイクル全体での情報管理と透明性の確保が喫緊の課題となっている。欧州では2023年8月に「欧州電池規則」が発効され、2027年にはバッテリーパスポートの義務化が見込まれるなど、製造からリサイクルまでを一元管理する制度整備が急速に進んでいる。

一方、日本ではDPP導入の取り組みが進みつつあるものの、現段階では製造過程に限定したPoCやデータ中心のPoCにとどまり、製造・流通・リサイクル間での情報連携が十分に機能していない。事業者間のデジタル化やデータ形式の不統一により情報が分断され、バリューチェーン全体の可視化が進まないことが、再生材活用や資源循環の拡大を妨げる要因となっている。

欧州で制度化が先行する中、日本企業がグローバル市場で競争力を維持するためには、国内でも企業横断でのデータ基盤構築とDPPの社会実装が急務となっている。

実証実験の概要

PoCは、サトー製ラベルプリンターを対象に、使用済み製品の回収から解体・破砕、ABS樹脂の再生処理、さらに再生素材を用いたハンドラベラーの試験製造に至るまでの一連の工程にDPPを導入し、その運用方法および情報活用の有効性を検証するもの。

2025年10月6日から開始しており、各工程で取得されるデータを統合し、製造段階の情報との接続を図ることで、企業横断の資源循環モデルとしての成立性を検証した。

実証で確認されたポイント

PoCでは、製造・解体・再資源化までの一連の工程にDPPを導入し、企業横断の資源循環モデルに求められる技術的・運用的要件を多角的に検証した。その結果、以下の点について有効性が確認された。

1. 製造~リサイクル~再資源化を一貫してつなぐデータ連携の有効性

ラベルプリンターの製造情報・素材情報・解体手順を外部システムと連携し、DPP上で一元的に参照できることを実証した。また、解体工程における作業時間、回収率、再生材の重量・色などの実データを取得し、解体プロセスを定量的に評価できることを確認した。さらに、連携データをDPP上で表示することで、製品のシリアル番号まで遡って情報を参照できるトレーサビリティが技術的に実現可能であることを示した。これにより、再生材の由来・品質の透明性向上につながり、企業のESG・調達領域における説明責任を強化できることが確認された。

2. 現場オペレーションの効率化と品質向上

DPPの情報を活用することで、解体現場では素材・構造情報を事前に把握でき、解体手順の明確化や作業のムダ削減につながる可能性があることが分かった。素材選別においても、混入や不良の発生を抑制し得ることが確認され、再生材の品質安定化や生産速度の向上が見込めることが明らかになった。これにより、従来の“経験依存型”の作業から、データに基づく効率的で再現性の高いオペレーションへ移行するメリットを実証した。

3. 再生材利用における構造的課題の解消

多くの企業で再生材利用が進まない背景には、素材の由来、強度・品質、加工履歴といった基礎情報が不足しているという課題があった。PoCでは、これらのデータをDPPにより一元的に取得・管理し、再生材の高度利用に必要な要件を満たせることを確認した。

この成果は、自動車、家電、日用品などの多様な産業における再生材の利用拡大に向けたモデルとして応用も検討可能。

4. 個品IDベースでの追跡管理の実装性

サトーのモノと情報をひも付ける知見、ナカダイのリサイクル現場運用、RadarLabのDPPシステムを連携させ、製品の個品IDを起点とした一元管理が可能であることを確認した。

製品→解体→再資源化の各工程がIDベースで連動し、精度の高いトレーサビリティ運用を実現できることを示した。

5. 段階的に導入可能なデータ連携基盤

異なる事業者間でデータフォーマットが統一されていなくても、CSVファイルなど一般的なデータ形式から連携を開始できることを実証した。これにより、各社が段階的に取り組みを進められる、導入ハードルの低い現実的なDPP運用モデルを提示した。

6. 国際標準(UNTP)ベースのデータ構造の日本企業への適用性

国際標準「UNTP」に基づくデータ構造をサトー製プリンターに適用して検証した結果、日本企業の製品仕様でも問題なく運用できることを確認した。

この結果は、日本発のDPP実装モデルとして他業界へ展開できる普遍性を持つことを示している。

再生資源の利用率向上や産業構造の変化につながる可能性

PoCを通じて得られた知見は、資源循環に関わる個別工程の改善にとどまらず、今後の産業構造のあり方に対して以下の点で示唆を与えるものとなった。

まず、商品の製造・使用・回収・解体・再利用といった一連のサイクルをデータで一貫して管理できる可能性が示され、循環型産業モデルの実装の実現性が高まったことが確認された。

また、企業横断でデータの共有・活用が可能であることを示したことで、資源循環に向けた実効性の高いモデルケースとなり得ることが明らかになった。

さらに、DPPを通じた情報連携が進むことで、リサイクル工程で取得したデータを製品設計にフィードバックすることが可能となり、今後は環境配慮型設計や解体しやすい設計への改善サイクルの構築にも貢献し得ることが示唆された。

PoCによって判明した新たな課題と今後の挑戦

PoCを通じて、解決すべき新たな課題を発見することができた。下記はその一部だが、引き続きコスト構造の透明化と循環ビジネスとしての持続性を考慮した挑戦を続けていく。

1. 共通の"循環設計思想"の体系化

・企業ごとに循環設計(材質選定、解体性、再資源化前提の設計)の考え方が異なる

・廃棄物の回収・処理・再生資源製造を行う側が必要とする情報(材質・構造・添加剤など)が標準化されていない

2. 製品データ × 廃棄物データの相互運用を可能にするDPPプロファイル標準化

・Bill of Materialsや材質情報のフォーマット差異

・廃棄物データの粒度・取得方法のばらつき

3. 廃棄物の回収・処理・再生資源製造における"手作業中心"による入力負担の解消

・選別・計量・記録など多くが手作業で行われている

・自動計測・自動記録の導入、ID付与やラベル運用の標準化が不可欠

4. トレーサビリティの"運用モデル"の明確化

・どの単位で追跡すべきか(部品単位か、ロット単位か)の業界での合意が必要

5. 再生材の品質基準の共通化

・各種製品の製造企業が求める品質指標が企業ごとに異なる

サトーは、PoCで得られた知見と新たに課題を踏まえた検証を今後も推進すると共に、DPPの社会実装と資源循環の実現に向け、今後も取り組みを継続していく。

- カテゴリー

- コンバーティングニュース