アーカイブ情報

2024/5/17

【パワー半導体】Mipox、大口径SiC 8インチウェーハ向けノッチ/エッジ面取り加工サービスの強化と専用装置提供開始

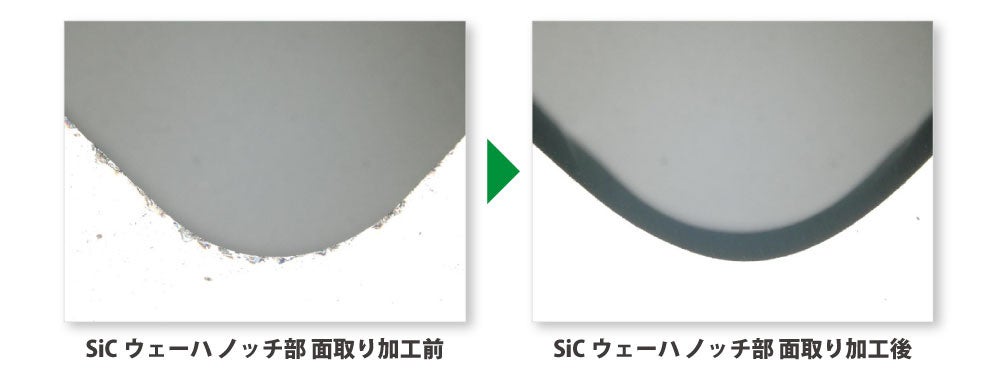

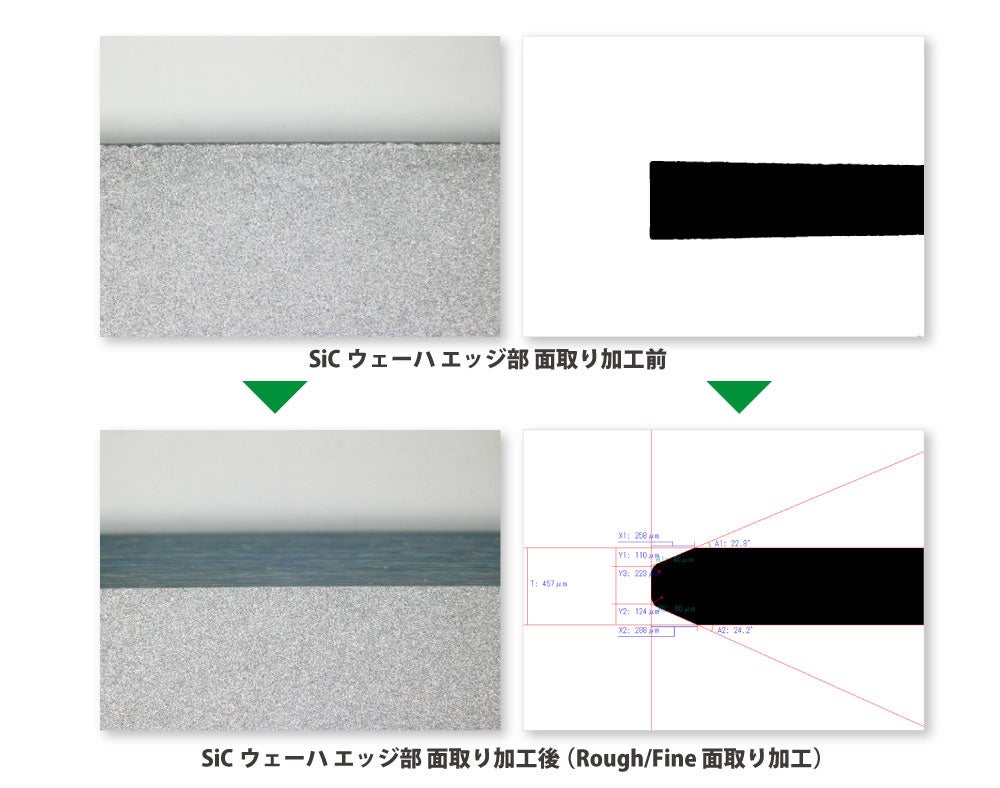

Mipoxは、次世代パワー半導体材料の主要素材と目されている大口径SiC 8インチウェーハ向けに、安定した面取り加工を施せる工法を確立。Mipox が展開する受託研磨加工サービス、およびSiC 8インチウェーハ用途に特化した専用仕様のノッチ※1/エッジ研磨装置の提供を開始した。

SiC(炭化ケイ素/シリコンカーバイド)は、パワーエレクトロニクスにおける次世代の主要素材と目されている。現在、主な半導体材料であるSi(シリコン)に比べて、より高電圧・高温環境での動作が可能で、効率的な電流通過性能を持ち、消費電力を抑えることができる。SiCは大電流での使用に耐え、高周波での運用が可能という特性から、パワー半導体用途を筆頭に、従来にない高性能デバイスを実現することができ、脱炭素化、EV化等に欠かせない材料として各方面から期待されている。

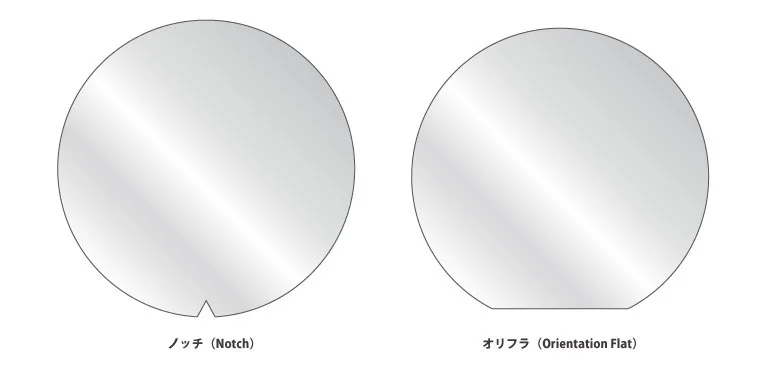

一方で、あらゆる物質の中で最も硬い素材とされるダイヤモンド(C)や炭化ホウ素(B4C)に次ぐ硬度を有するSiCは、従来の半導体ウェーハ製造工法、特に砥石研削方式によるノッチ/エッジ面取り工法では適切な生産性を確保できない問題を抱えている。特に数mmの非常に狭い範囲にV字型の3次元形状を有するノッチ部の面取り加工は、研削砥石が著しく摩耗し連続したノッチ面取りができない致命的な問題を抱えており、SiC 8インチ化(SiC 8インチの市場形成)の大きな妨げになっていた。

Mipoxはこれらの課題を解決すべく、独自の研磨フィルムと装置を使用し、安定した面取り加工を施せる新工法を開発。これにより、連続したSiC 8インチウェーハのノッチ面取りが可能となった。

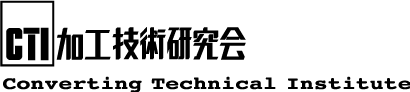

※1 ノッチ

ウェーハの結晶方位を示す加工

ウェーハには結晶方位を示すために円盤の一部に目印を施す。

・ノッチ:8インチからの大口径ウェーハではノッチといわれるVの字切れ込みが主流

・オリフラ:円の一部を直線的にカットした平部で2~6インチの小口径ウェーハで主流

製品の特長

・研磨材の摩耗を気にせず連続した面取り加工が可能。ウェーハ間のバラつきがほとんど発生しにくい。

・元々刻まれたノッチ形状に追従、形を崩さず面取り加工を施す事が可能。レーザー切断方式との相性がよい。

・砥石研削方式と比べて約5倍と圧倒的なスループット(処理能力、加工速度)の向上が見込める。(※2024年5月同社調べ)

・SiC材料由来結晶方位の物性に追従した面取り加工。結晶構造由来の加工歪を負わせにくい。

・一定加圧方式の研磨機構のため、ノッチからの劈開破損が生じにくい。

・面取り加工には特別な薬品、ユーティリティは不要で、かつレーザー加工のような特殊ユーティリティも不要。そのため設置場所に制約が少ない。

・クリーン仕様(洗浄機付き仕様装置)の提供も可能。パーティクル付着を抑えた装置構成にも対応、適用する先の工程(プロセス)に制約が少ない。

Mipoxは、長年培ってきた超精密研磨材の製造技術を強みとした「受託研磨加工サービス」を強化する一環として、独自の研磨フィルム方式を応用した「SiCノッチ部面取り加工プロセス」を開発。この度その独自の新工法を確立した。大口径SiC 8インチウェーハ向けノッチ/エッジ面取り加工用途に適した専用の研磨フィルムも併せて開発し、本プロセスに搭載している。国内外問わず需要が急増しているSiC 8インチウェーハのノッチ/エッジ面取りのキャパを向上と、SiC 8インチウェーハ用に特化した仕様の専用面取り装置も平行して開発。受託研磨サービスと専用研磨装置のリリースをもって、SiC 8インチのニーズに応える。

- カテゴリー

- コンバーティングプロダクツ&テクノロジー