アーカイブ情報

2025/12/19

【ポリイミド】東レ、次世代半導体向け、微細・高密度配線用感光性ポリイミドシートを開発

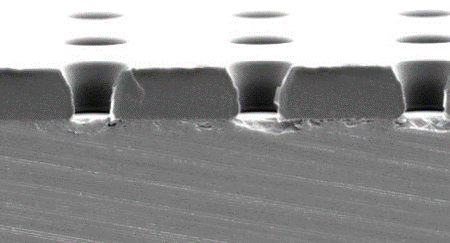

東レは、半導体製造工程で使用されるガラスコア基板※1において、再配線層※2の微細加工と、貫通ビア電極(TGV)※3の樹脂充填を同時に実現するネガ型感光性ポリイミドシートを開発した(図1)。同材料は、銅をコンフォーマルめっき※4したTGVにボイドレスで樹脂を充填でき、プロセス短縮とコスト低減にも寄与する。現在、サンプル提供を開始しており、2026年度の量産開始を目指して基板メーカーで評価を進めている。

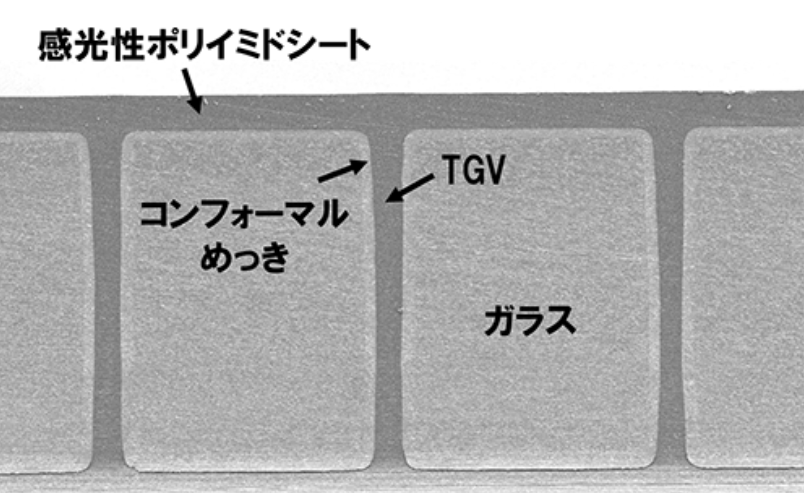

近年、生成AIの急速な進化により、データセンター向け半導体にはさらなる高性能化が求められている。従来の半導体パッケージは、ガラエポ基板※5上に、微細配線を形成した中継基板(シリコンインターポーザー)を介して複数チップを搭載する構造が主流だが、チップの高集積化に伴い、基板の大型化と高密度配線が進行している。こうした中、サイズの自由度、平坦性、電気特性に優れるガラスを用いたガラスコア基板が注目され、インターポーザーとパッケージ基板を一体化するニーズが高まっている(図2)。

しかし、ガラスコア基板には課題があり、従来のエポキシ樹脂層などをレーザーで加工※6する方法では再配線層の微細加工が難しく、熱応力によるガラスの割れも問題でした。さらに、ガラスコア基板の微細なビア(50μm以下)に銅を充填するには低電流めっきを長時間行う必要があり、プロセスコスト増の一因となっていた。

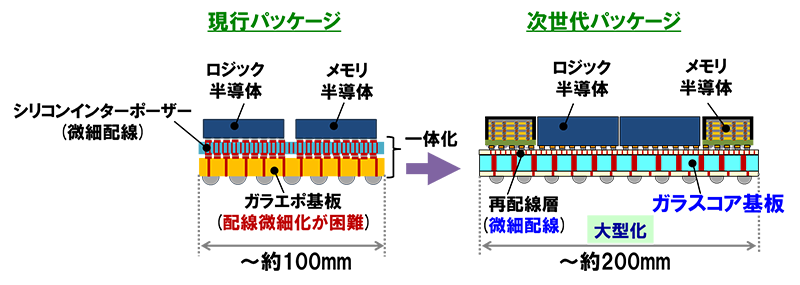

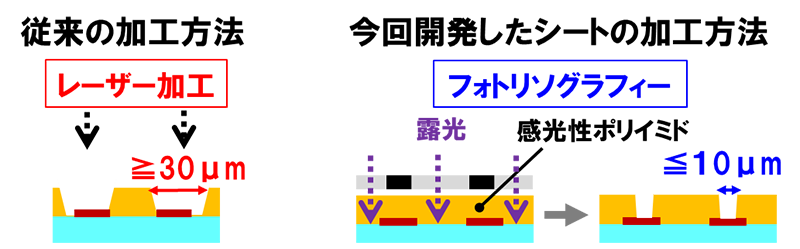

今回開発したポリイミドシートは、フォトリソグラフィー加工※7による微細配線形成を可能にし、さらにTGVを樹脂で充填することで銅めっきプロセスコストを大幅に削減した。また、独自のポリイミド設計と光架橋反応制御技術により、弾性率を従来比約2/3に低減し、熱応力によるガラス割れを抑制した。また、10μmΦ以下の微細ビア加工に対応し、TGVの壁側のみ銅めっきを施すコンフォーマルめっき※5との組み合わせで、低コスト化を実現する(図3)。

【図1】感光性ポリイミドシートと加工例

※ガラスコア基板は国立成功大学、AGC株式会社様より提供

※コンフォーマルめっきは奥野製薬工業株式会社様にて実施

【図2】半導体パッケージ構造の技術トレンド

<ガラスコア基板の技術課題と今回開発したネガ感光性ポリイミドシートの技術ポイント>

1.再配線層の微細加工性(【図3】)

従来の加工方法では、熱硬化性樹脂をベースとした非感光性シート材料が用いられ、レーザーでビア加工※8して再配線層を形成してきた。再配線層の配線微細化と高密度化の要求に伴い、絶縁樹脂に加工するビアサイズの小径化、ビア数の増加が求められていますが、レーザー加工には限界があり課題となっている。東レは、さらなる微細加工性に向けて有力視されているフォトリソグラフィーによる加工を用いて、ネガ型感光性ポリイミドの技術を適用し、未露光部での光反応性を抑制する樹脂設計により、厚み10μmで、直径10μmのビア加工を可能にした。

【図3】従来のレーザー加工方法と今回開発したフォトリソグラフィー加工方法

2.熱応力によるガラスの割れ

ガラスコア基板加工プロセスでは、再配線層形成時の熱硬化工程において樹脂が加熱収縮することや、ガラスの熱膨張係数(3~10ppm)と再配線層樹脂の熱膨張係数(約25ppm)が大きく異なるため、熱応力が大きくなり、ガラスが割れるという課題があった。同社はポリイミドの樹脂設計により熱硬化時の加熱収縮をゼロに抑え、さらに、ポリイミドの弾性率を従来比での約2/3に抑え、熱応力を低減した。

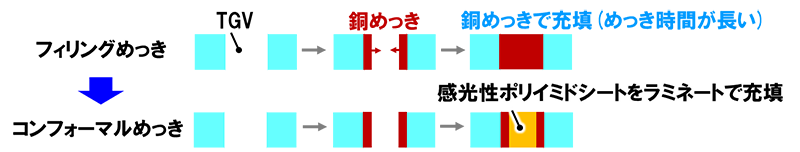

3.TGVのプロセスコスト(【図4】)

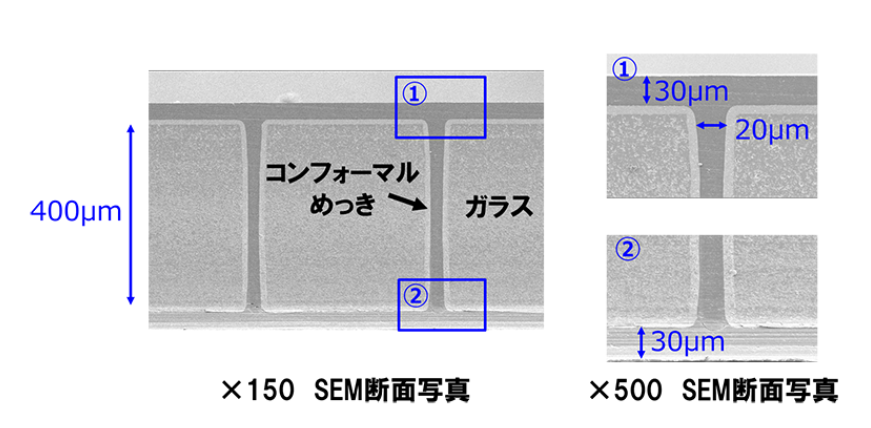

ガラスコア基板は500㎜角サイズ以上のパネルで製造され、TGVの数も多くなるため、TGVを銅めっきで充填する(フィリングめっき)場合、めっきで充填するのに多くの時間を要し、プロセスコストが高くなるという課題があった。そこで、プロセスコストの低減に向け、TGVの側壁部分にのみ銅めっきを施すコンフォーマルめっきが検討されている。東レは、コンフォーマルめっきしたTGVに通常の加熱ラミネートプロセスで樹脂を充填できるよう、シートの溶融粘度を従来品比で約1/100に低減するよう設計し、ボイドレスで充填可能なシートを開発した。

【図4-a】TGVの加工プロセス

【図4-b】TGVを充填した後のガラスコア基板断面SEM写真

※コンフォーマルめっきは奥野製薬工業株式会社様にて実施

- カテゴリー

- コンバーティングニュース