アーカイブ情報

2025/10/20

【導電バイパスプレート】NSKワーナー、高い導電性と省スペースを世界最高水準で両立した製品開発。eAxleなど電動車駆動部の耐電食EMC対策に貢献

日本精工(NSK) の持分法適用会社であるNSK ワーナーは、高い導電性と省スペースを世界最高水準で両立した「導電バイパスプレート」を開発した。2026年に市場投入を予定し、2027年に10億円の売上を目指す。

開発の背景

自動車の電動化が進む中、電気自動車では航続距離が課題となっている。そのため、eAxle(eアクスル)など電動車の駆動部に搭載されるモータは、効率向上や充電時間短縮が可能な高電圧化が進んでいる。

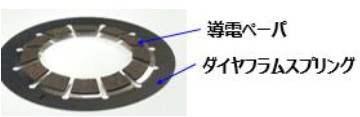

高電圧モータの周辺に搭載される軸受には、高電圧モータにより軸受周りに電圧 電流が発生することで電食※1 が発生し、結果として自動車に異音が発生・走行不能となる課題がある。また、複雑な電気回路化した車両では、 高電圧モータにより発生した電圧 電流を起因として、電磁ノイズが発生し、車載ラジオをはじめ各種システム制御の誤作動といった不具合が発生する。そのため、耐電食・EMC※2対策として、電気を外部に逃がす機能を持つ導電アイテムのニーズが高まっている。

電動車の航続距離延長のため、モータの高電圧化と同時に駆動部の小型・軽量化が進んでおり、導電アイテムには、高い導電性だけでなく、省スペースも求められており、そのため、省スペース化と高い導電性を両立した導電アイテムの開発が求められている。

※1 電食:軸受の軌道輪と転動体の間に絶縁破壊 スパーク が発生。この際の熱により軌道輪や転動体が溶融して凹凸が生じる。

※2 EMC:Electromagnetic Compatibility, 電磁両立性。電子機器同士の影響を防ぎ、不具合を起こすことなく共存できるようにすること。

製品の特長および効果

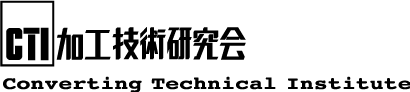

独自開発した導電ペーパと、スプリング反力を活用した製品構造を採用することにより、高い導電性と省スペースの両立を世界最高水準で実現した。装着方法においても、類似製品が部品同士の接合のために圧入工程を要するに対し、本製品は軸受とハウジングの間に挿入するのみであり、装着が容易。

eAxleなど電動車の駆動部において、設計の自由度を保ちながら、耐電食 EMC 対策に貢献する。

①高い導電性:電食とEMC 対策を可能とする導電アイテム

グローバル市場で主要製品となっている電動車駆動部向け他社製リングタイプ導電アイテムに対し、10 倍以上の導電性能を確認(2025年10月時点NSKワーナー調べ)。

②省スペース:厚さ0.3mm を実現。

既述の他社製リングタイプ導電アイテムに対し、厚さ1/10 以下を確認(2025年10月時点NSK ワーナー調べ)。

製品の技術

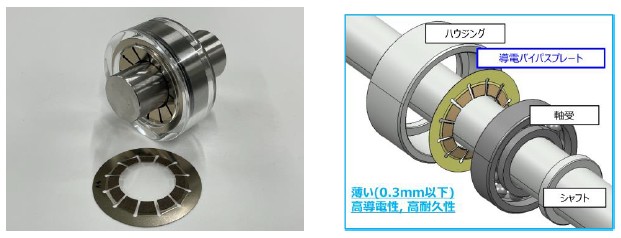

導電ペーパによる高い導電性、スプリング反力を活用した製品構造による省スペースを実現した。

①導電ペーパ

今回開発した新技術により導電性が大幅に向上※3。また、油の出入り口として気孔構造を保持し、油中での使用が可能。

NSKワーナーは、自動車向けの湿式摩擦材の開発に長年携わる中で、ペーパ技術や湿式下適用技術など、トルクを伝える技術をコアテクノロジーとして培ってきた。そのコアテクノロジーを、電気を伝える技術に応用することで、今回の導電ペーパを開発した。

※3 参考 社内試験結果。新技術有無での比較にて、導電性が6 倍以上に向上する効果を確認(2025年10月時点NSK ワーナー調べ)

②スプリング反力を活用した製品構造

既述の他社製リングタイプ導電アイテムでは、導電ブラシを軸(曲面)に接触させる構造。本製品はスプリングの反力によって、導電ペーパが軸受の内輪に対して、安定した平面の接触を維持することができる。このようにスプリングを用いた構造を採用することで、省スペースを実現した。

■NSK ワーナーについて

NSKワーナーは、1964 年に日本精工と米国ボルグワーナー社の共同出資により創設されて以来、半世紀以上にわたり自動車産業の発展を支えてきた。両社の持つ歴史と高い技術力を融合し、一貫した研究開発体制によって、クラッチ製品の専門メーカーとして、グローバルな顧客に信頼される製品を届けている。

- カテゴリー

- コンバーティングニュース