アーカイブ情報

2025/5/19

【機能膜】東洋紡と大塚化学、バイオ医薬品精製プロセスの生産性向上に貢献するウイルス除去膜を新開発

東洋紡はこのほど、大塚化学とのアライアンス契約※1に基づく取り組みの成果として、バイオ医薬品の製造工程における精製プロセス向けウイルス除去膜を新たに共同開発した。東洋紡独自の製膜技術と大塚化学のポリマー技術によりウイルス除去膜の目詰まりを抑制することで、同社従来品と比べて単位時間当たりの医薬原液の透過量を約2倍※2に増加。ウイルス除去工程での処理時間を3分の1以下に短縮することができ、生産性の向上に貢献する。2025年4月末より、医薬品メーカーや研究機関等に向けてサンプル提供を開始した。

バイオ医薬品とは、遺伝子組み換え技術や細胞培養技術などを応用して製造される医薬品。これの一種である抗体医薬品は、がん細胞等の特定の抗原にピンポイントで作用するよう設計できるなど、高い治療効果に期待が高まっている。生物由来の原料から製造されるバイオ医薬品は、国際基準などに従って製造工程でのウイルスの除去や不活化が義務付けられており、医薬原液からウイルスを除去するプロセスでウイルス除去膜と呼ばれる分離膜を利用するのが一般的。今後、世界のバイオ医薬品市場は年率8.5%※3で成長が見込まれており、生産効率の向上が求められている。

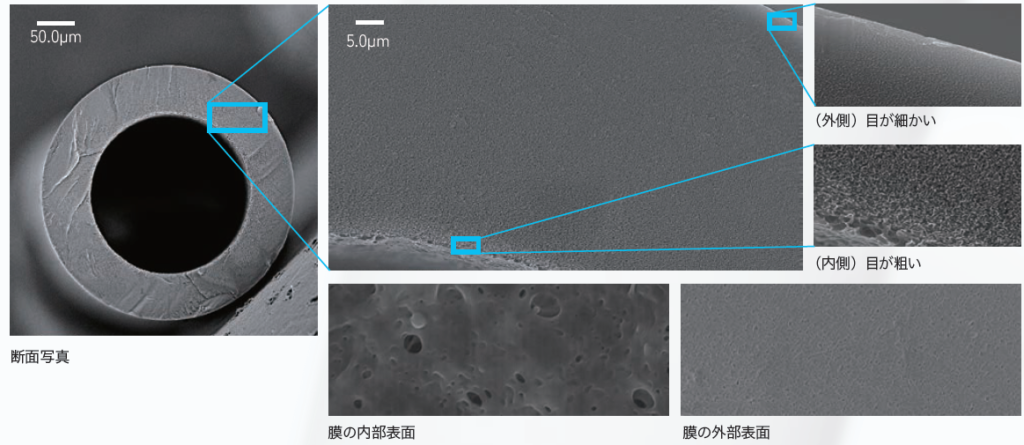

東洋紡と大塚化学がこのほど新たに共同開発したのは、バイオ医薬品の製造工程における精製プロセス向けの中空型ウイルス除去膜。東洋紡が長年培った孔径制御技術を応用し、膜の内部に施される孔径を内側と外側で異なる独自の傾斜構造を実現。有用成分を透過させる一方で夾雑物が膜内部で目詰まりするのを効果的に抑制し、安定したろ過を可能にする。また、大塚化学のポリマー技術を組み合わせた膜原料は、膜の表面におけるウイルスや夾雑タンパク質の堆積を抑えるのに有効。これらにより、単位時間当たりの医薬原液の透過量が東洋紡従来品と比べて約2倍に増加し、ウイルス除去工程にかかる作業時間を3分の1以下に短縮することが可能。生産効率の向上や製造コストの削減に貢献する。このウイルス除去膜は、処理圧力やウイルス濃度、pH値といった顧客の要求仕様に合わせて孔径や処理液量、耐久性などを調整することができるため、抗体医薬品や遺伝子治療薬などさまざまなバイオ医薬品の製造プロセスへの適用が可能。

東洋紡はこれまで、分離や除去の対象物質に応じた最適な膜構造の設計技術や孔径制御技術を駆使することで、人工腎臓用透析膜や腹水ろ過膜など、医療分野向けに独自のさまざまな中空糸膜製品を提供してきた。今後も、ウイルス除去膜や医薬品製造プロセス領域の分離膜デバイス※1を幅広く展開しながら、医薬品の安全性と生産性の向上に貢献できるよう努めていく。

※1 2024年6月24日付プレスリリース

※2 東洋紡従来品のウイルス除去膜との比較

※3 バイオ医薬品市場レポートなどをもとに東洋紡予測

- カテゴリー

- コンバーティングニュース