アーカイブ情報

2025/1/30

【立体成型】ワコール、メルトブローで立体物を作る作る新技術「Melooop(メループ)」を独自開発

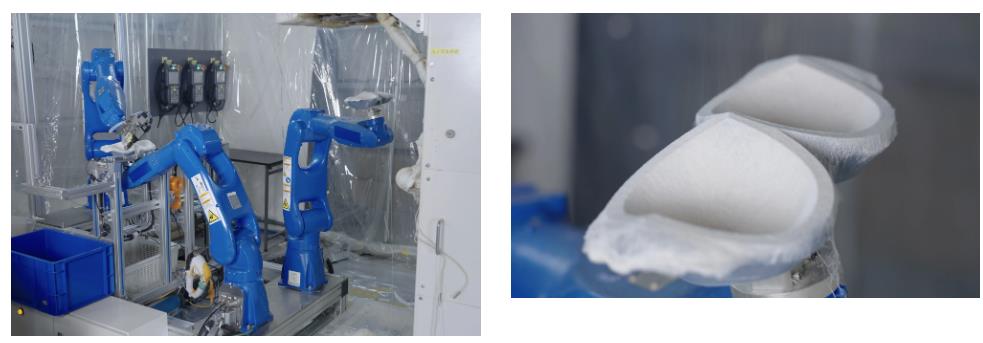

ワコールホールディングスの子会社であるワコールは、メルトブロー法(※1)で立体物を製作する新技術「Melooop(メループ)」を独自開発し、2020年よりブラジャーのカップ部分の生産技術として実用化した。この新技術は、モノマテリアル(単一素材)でものづくりができるためリサイクルがしやすく、型に繊維を吹き付けることで立体物を成型するため破棄材料が少ないという特長があり、環境に配慮したものづくりへの活用が期待できる。

ワコールはこの技術のインナーウェア以外での活用可能性を探るため、2024年より経済産業省が主催する「みらいのファッション人材育成プログラム」に参画。 「Melooop」によるファッションアイテムの製作に取り組み、プログラムをきっかけとして、ファッションブランド「doublet(ダブレット)」との協業アイテム3点を2025年秋冬 パリ・ファッションウィークにて発表した。ワコールは今後、ファッション分野以外への「Melooop」の活用も視野に入れ、技術開発に取り組んでいく。

※1 原料となる樹脂を熱で溶かして紡糸ノズルから押し出し、高速の熱風で引き伸ばすことで極細繊維化し、同時に繊維同士が熱融着することで接着剤などを使用することなく、不織布をつくる技法。

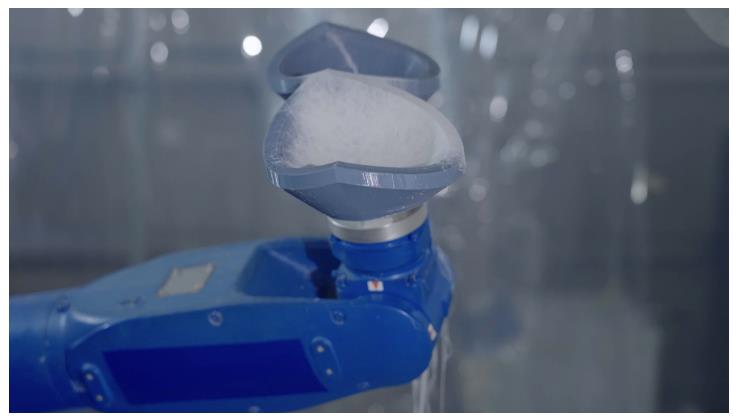

「Melooop」はワコールが2020年に独自開発に成功し、ワコールマニュファクチャリングジャパンでブラジャーのカップ部分の生産技術として実用化している。約6m2のスペースに、吹付装置と3体のロボットアームが設置されており、吹付装置に対してロボットの軌道を精緻にコントロールすることで、かたちや厚み、伸度を調整することができる。「Melooop」でファブリックを成型する際には、カットされた不要なパーツもふたたび原料に生まれ変わることから、廃棄材料をゼロにすることが可能。

「Melooop」の開発背景

ブラジャーのカップの生産方法は、主にカットソー(生地を裁断・縫製する)とモールド成型(熱を加えた金型でプレスして成型する)の2つがあり、カットソーでは、縫製を行うオペレーターの技術の熟練度に依存する、モールドでは廃棄する材料が多いという課題があった。そのため、オペレーターの技術に依存することなく、材料廃棄を減らすことができる第3の手法を探ることから検討を開始。2018年からはメルトブロー法で立体物をつくる技術の開発をスタートした。

メルトブロー法では不織布など平面のものをつくることは一般的に行われているが、高速の熱風で繊維を延伸しながら型に吹き付けるため、型にうまく定着せず、立体物をつくることは技術的に難しいとされてきた。そこで、原料となる樹脂の選定や、熱風の風量や温度、繊維の太さなどの条件を変えて試行錯誤を繰り返し、適切な条件を確立することができた。

加えて、ロボットの動きをコントロールし、吹付口からの距離や吹き付ける場所、時間を変化させることで、かたちや硬さ、厚み、伸度を調整することに成功し、2020年にブラジャーのカップの生産技術として実用化することができた。

立体メルトブロー技術「Melooop」の特長

1.ポリウレタンやポリ乳酸など、モノマテリアル(単一素材)のため、リサイクルがしやすい

2.繊維を吹き付けることで立体物を成型するため、破棄材料が少ない

3.原料に染料や顔料を加えることで着色が可能なため、染色工程が不要

4. 3Dプリンタで制作した型に吹き付けるため、金型が不要で、小ロット生産に適している

「Melooop」でブラジャーのカップを製作する際の一連の流れ

1)原料となる樹脂ペレット

※この段階で染料や顔料を加えることで着色が可能

2)熱された樹脂が極細繊維化され、型に吹き付けられる

3)ロボットの動きによって吹付口からの距離や吹き付ける場所、時間を変化させることで立体的に成型する

4)不要なパーツをロボットがカットし、カップが完成

5)破棄材料(カットされた不要なパーツ)は専用装置で熱を加えて溶かすことでペレットにし、再資源化が可能

「Melooop」のネーミングについて

「Melooop」は“Meltblown(メルトブロー)”と“Loop(ループ)”を掛け合わせて生まれた技術名。原料を溶かして成型するメルトブローには、既存の概念を溶かして新たな価値を創造するという想いを、ループにはワコールが目指す資源循環社会への想いを込めている。

- カテゴリー

- コンバーティングニュース