アーカイブ情報

2024/12/11

【PCB】 OKI、従来の55倍の放熱性を実現する「凸型銅コイン埋め込みプリント配線板技術」を開発

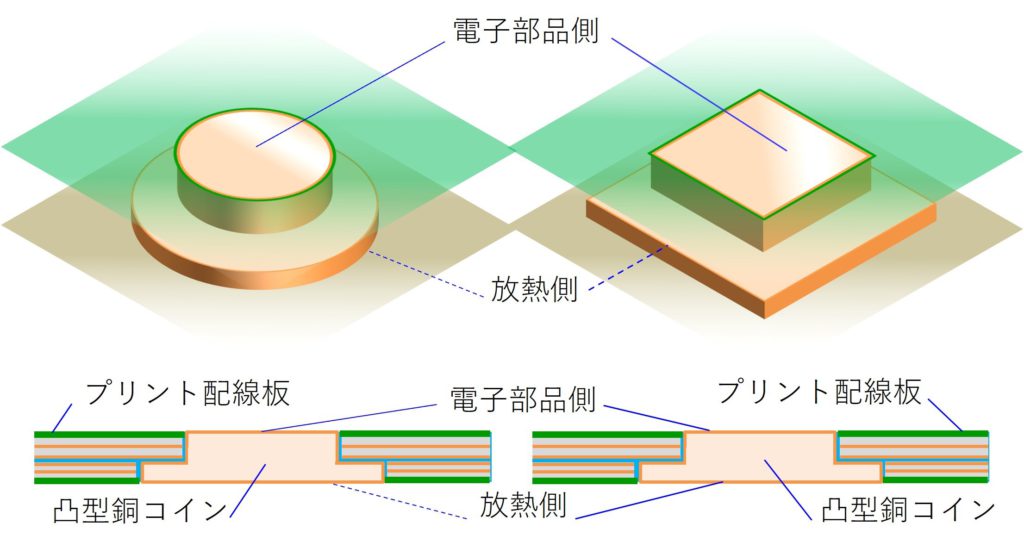

OKIグループのプリント配線板(PCB)事業会社であるOKIサーキットテクノロジー(OTC)は、このたび、従来の55倍の放熱性(注1)を実現した「凸型銅コイン埋め込み高多層PCB技術(以下 凸型銅コイン)」の開発に成功した。凸型銅コンには、PCBに搭載する電子部品の形状に合わせて円形と矩形の2タイプがある。新技術を適用したPCBは、今後、小型装置や宇宙空間などで空冷技術が使用できない市場への投入を目指し、量産技術の開発を進めていく。

半導体の小型化・高性能化に伴い、高速・大容量データを処理する際に発生する熱への対策が課題とされている。装置の小型化により冷却ファンやヒートシンクが搭載できない場合や、宇宙空間など真空状態で空冷技術が使用できない場合、PCBには搭載された電子部品が発生する熱を筐体など外部に伝えて逃がす「高効率な熱伝導による放熱構造」の実現が求められている。

2015年、OTCは熱伝導率(注2)の高い銅(銅コイン)をPCBのスルーホール(注3)に円柱状で挿入し、発熱する電子部品と接合することにより基板の裏側へ放熱させる独自技術「銅コイン埋め込み高多層PCBの設計・量産技術」を実現した。装置の大きさにより電子部品に放熱部品を直接取り付けられない場合や、イメージセンサーや発光部品など一部が機能面となり放熱部品を取り付けることができない場合に、PCBの裏面に伝熱する銅コインを用いることで高い放熱効率を実現した。今回、この技術を進化させ、さらに約2倍の放熱効率(注4)を達成する「凸型銅コイン」の開発に成功した。

新開発の凸型銅コインでは、発熱する電子部品側の接合面に対して放熱側の面積を大きくし、熱伝導効率を向上させた。また、電子部品の形状に合わせた最適な放熱構造を目指し、矩形の電子部品への接触面積や放熱部の面積を大きくすることで放熱効率を上げるため、従来の円形タイプに加え、部品接地面と放熱面を矩形にしたタイプを開発した。2タイプとも、搭載部品とPCBの形状・板厚に合わせて最適な放熱構造になるようカスタマイズが可能。凸型銅コインにより、小型装置や宇宙空間のような空冷技術が使えない環境において、PCBに搭載された電子部品が発生する熱を筐体などの外部へ伝えて逃がす「高効率な熱伝導による放熱構造」が実現した。

OKIは、航空宇宙市場をEMS事業の注力分野として位置づけていく。宇宙航空研究開発機構(JAXA)規格7付則すべての認定を取得しているPCBをはじめ、ケーブルなどの基幹部品の設計・製造、設計段階でのシミュレーション、部品のスクリーニングとプロセス診断、さらには機器の信頼性評価および故障解析、基板実装(はんだ、樹脂封止)、ユニット組立に至るまで、「宇宙品質」のモノづくりサービス(EMS)を提供していく。今後も、グローバルな航空宇宙市場向けの技術開発と販売拡大を進めていく。

【リリース関連リンク】

・放熱技術紹介サイト:https://www.oki-otc.jp/products/large_current.html

【用語解説】

注1:従来の55倍の放熱性

銅コインを使用しないPCBとの比較。凸型銅コインの径がΦ7mm(電子部品側の接合面)およびΦ10mm(放熱面)である場合。

注2:熱伝導率

物質内で高温部分から低温部分へ熱が、どの程度容易に伝わるかを示す値であり、単位は「W/m・K(ワット・パー・メートル・ケルビン)」 。

注3:スルーホール

NCドリルマシンでPCBに穴を開け、そこに銅めっきを施したもの。導体の層と絶縁体の層が何層も積み重なり、層を貫通するように穴を開け、各層間に形成された回路を電気的に接続することで、PCBとして機能する。

注4:約2倍の放熱効率

径Φ7mmの円柱状銅コインとの比較。凸型銅コインの径がΦ7mm(電子部品側の接合面)およびΦ10mm(放熱面)である場合。Φ10とΦ7の断面積比は、78.5÷38.5 (平方ミリメートル)≒2倍となるため。

・沖電気工業株式会社は、通称をOKI

・OKIサーキットテクノロジー株式会社は、通称をOKIサーキットテクノロジー

・その他、本文に記載されている会社名、商品名は一般に各社の商標または登録商標

- カテゴリー

- news

- コンバーティングプロダクツ&テクノロジー